ความคลาดเคลื่อนจากแนวการวัด (Alignment Errors): เรื่องเล็กที่มีผลใหญ่ในงานมาตรวิทยา 📐

📐 "มุมเล็กๆ = ความเสียหายมหาศาล"

ในงานวิศวกรรมความแม่นยำสูง ความคลาดเคลื่อนเพียง 0.01 มิลลิเมตรอาจหมายถึงความแตกต่างระหว่างชิ้นงานคุณภาพกับของเสียที่ต้องคัดทิ้ง

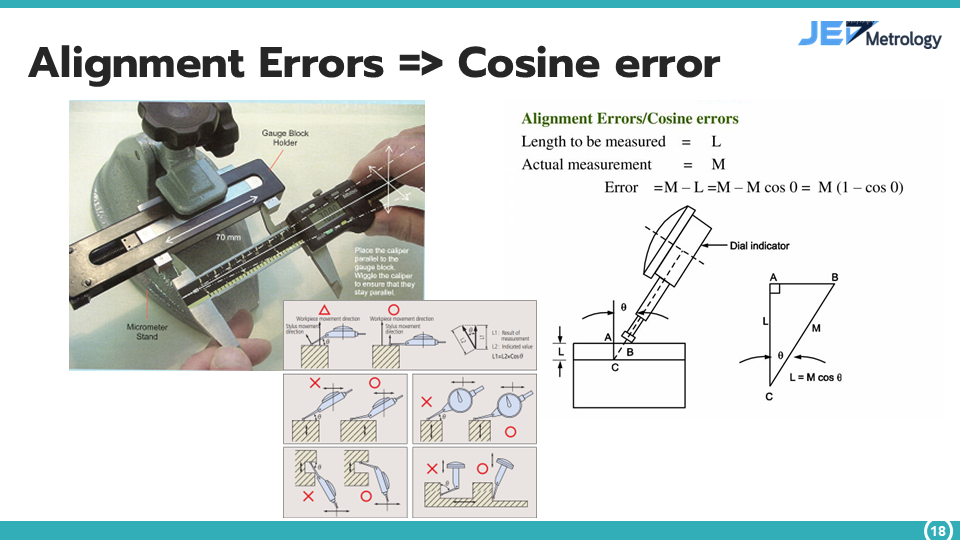

เครื่องมือวัดไม่ได้อยู่ในแนวที่ถูกต้องกับชิ้นงาน หรือ ทำการ Alignment ไม่ดี จะทำให้เกิด "Cosine Error" ซึ่งเป็นปัญหาที่พบบ่อยแต่มักถูกมองข้ามในงานควบคุมคุณภาพ

🔍 ทำไมต้องให้ความสำคัญ?

เมื่อเครื่องมือวัดเอียงทำมุมเพียง 10° กับแนวที่ถูกต้อง ค่าที่วัดได้จะคลาดเคลื่อนไปถึง 1.5% ซึ่งอาจดูเหมือนน้อย แต่:

📊 สถานการณ์ที่มักเกิด Alignment Errors:

1️⃣ การวัดโดยไม่มีจุดอ้างอิงที่เหมาะสม

→ การไม่มีระนาบอ้างอิงหรือจุดอ้างอิงที่ชัดเจน ทำให้เครื่องมือวัดไม่อยู่ในแนวที่ถูกต้อง

2️⃣ การใช้เครื่องมือวัดที่ไม่ตั้งฉากกับชิ้นงาน

→ เมื่อแกนการวัดเอียงทำมุมกับทิศทางที่ต้องการวัด เกิด Cosine Error โดยตรง

3️⃣ การวัดชิ้นงานที่ไม่มั่นคง

→ ชิ้นงานเคลื่อนที่หรือบิดตัวระหว่างการวัด ทำให้ความสัมพันธ์ระหว่างเครื่องมือวัดกับชิ้นงานเปลี่ยนไป

4️⃣ การใช้แรงกดที่ไม่เหมาะสม

→ แรงกดมากเกินไปอาจทำให้เครื่องมือวัดหรือชิ้นงานบิดเบี้ยว ส่งผลให้เกิดการวัดในแนวที่ไม่ถูกต้อง

🛠️ เทคนิค 4 ข้อที่ผู้เชี่ยวชาญใช้ในการลดความคลาดเคลื่อน:

💼 กรณีศึกษาที่น่าสนใจ:

บริษัทผลิตชิ้นส่วนแม่นยำแห่งหนึ่งพบว่า แค่การปรับปรุงเทคนิคการวัดแนวและใช้อุปกรณ์จับยึดที่เหมาะสม สามารถลดอัตราการคัดทิ้งชิ้นงานลงถึง 27% และประหยัดต้นทุนการผลิตได้มากกว่า 8 ล้านบาทต่อปี!

💡 นวัตกรรมใหม่ในการแก้ปัญหา:

เทคโนโลยีการวัดสมัยใหม่ เช่น ระบบวัดอัตโนมัติที่มีการตรวจสอบการจัดแนวด้วย laser หรือ optical sensors ช่วยลดความคลาดเคลื่อนได้อย่างมาก

การลงทุนในอุปกรณ์และการฝึกอบรมที่เหมาะสมไม่ใช่ค่าใช้จ่าย แต่เป็นการลงทุนที่ให้ผลตอบแทนมหาศาล